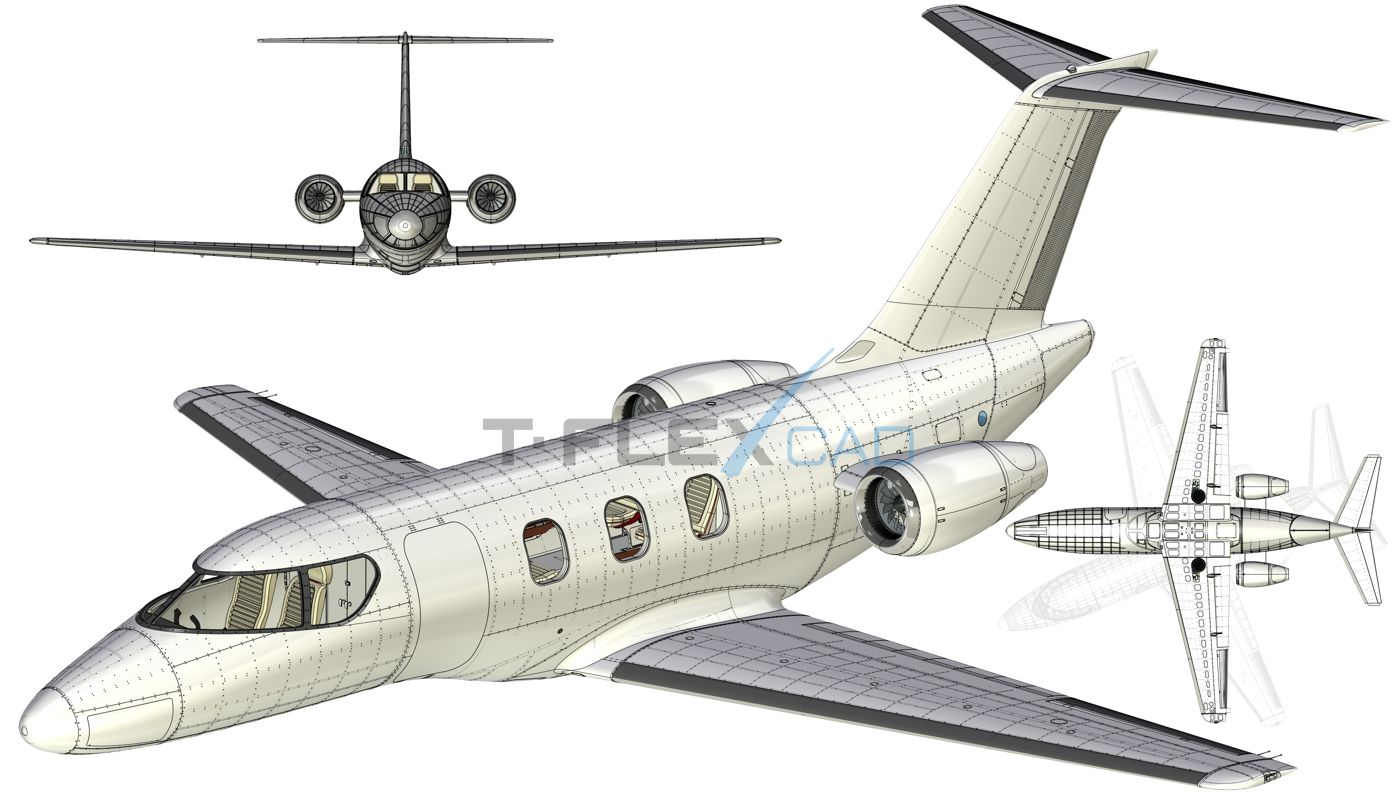

Projekt wykonany w T-FLEX CAD

Projekt odrzutowca biznesowego w T-FLEX CAD

W oczekiwaniu na premierę T-FLEX CAD 17 – producent systemu przygotował materiał na temat stworzenia jednego z najbardziej złożonych i interesujących modeli 3D jakim jest projekt odrzutowca biznesowego.

Nowa funkcjonalność dostępna w T-FLEX CAD 17 oraz jej zastosowanie będzie omówiona w osobnych artykułach.

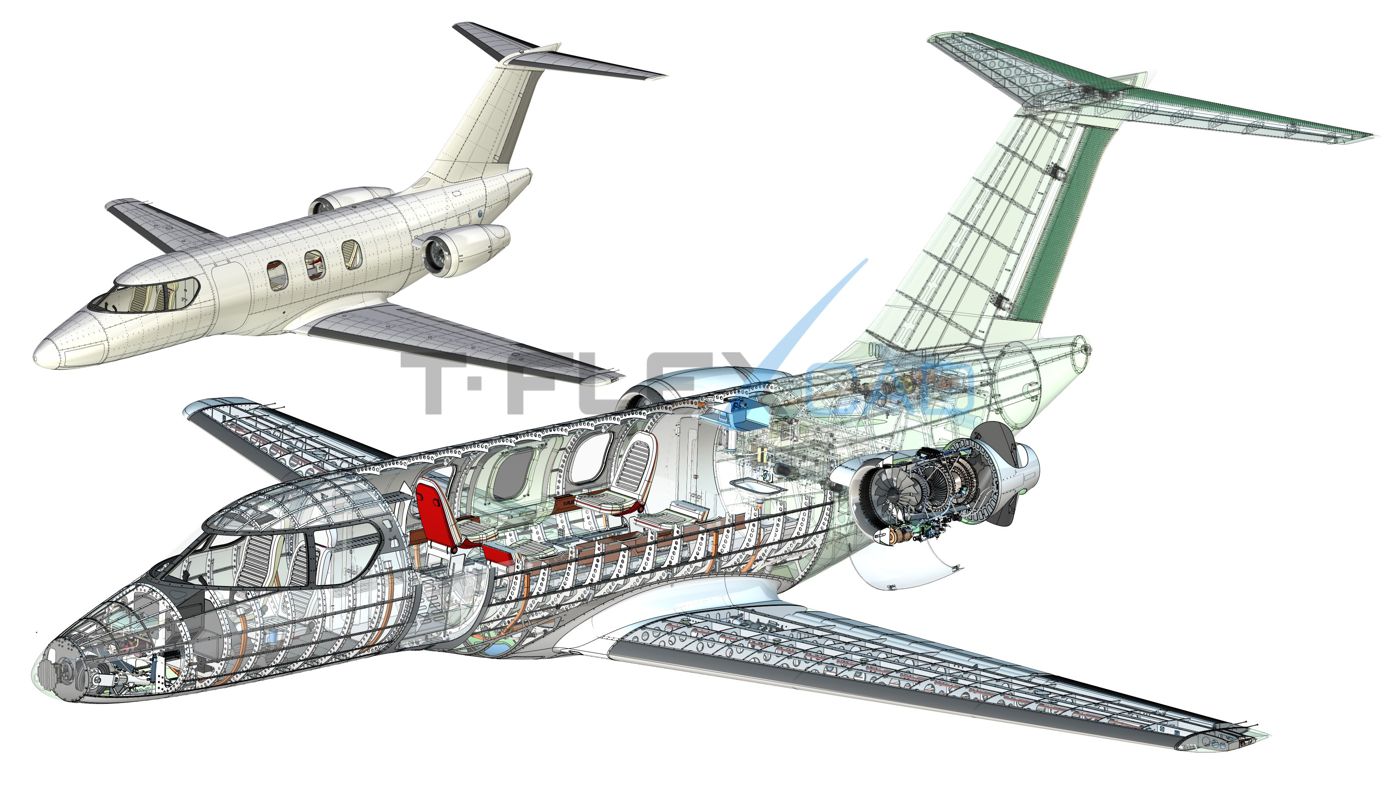

Prace nad stworzeniem samolotu zrodziły się z ogólnej idei stworzenia małego odrzutowca biznesowego, podobnego w charakterystyce lotu do Cessny Citation Mustang i Embraer’a Phenom 100 i opracowano go w formie szkiców koncepcyjnych na papierze. Określono wygląd, przybliżony projekt, a także najważniejsze specyfikacje techniczne i wymiary.

Projektowanie samolotu bezpośrednio w T-FLEX CAD rozpoczęto od utworzenia pliku bazowego i zdefiniowania wspólnej strategii modelowania. Plik bazowy zawiera podstawową geometrię, a poszczególne fragmenty samolotu są w dużej części zależne od zewnętrznej, aerodynamicznej powierzchni.

W szczególności ogólna strategia zakładała, że samolot składałby się z kilku głównych części: kokpitu, kadłuba, skrzydeł, ogona oraz silników. Każda część została zamodelowana osobno, jednak w podstawowej geometrii wszystkie części były powiązane z podstawowym plikiem bazowym.

Tak więc w pliku bazowym została utworzona ogólna sylwetka samolotu. Szkicowanie przeprowadzono przy użyciu nowego mechanizmu tworzenia splajnów, który pozwala określić styczność elementów podczas pracy, co zapewnia matematycznie „gładkie” powierzchnie aerodynamiczne. Ponadto za pomocą linii konstrukcyjnych zaznaczono wstępne rozmieszczenie ram. Oznacza to, że wykorzystano tu tzw. parametryzację hybrydową.

Zdecydowano się wykonać możliwie najdokładniejszy model sylwetki zewnętrznej samolotu, który ułatwi wycinanie z niego elementów ramy i zapewni ich prawidłowe ustawienie.

Biorąc pod uwagę, że teoretyczny przekrój samolotu zmieniał się dość dużo na całej długości, głównym parametrem określającym wygląd kokpitu, kadłuba i ogona była praca geometrii pod względem parametrów. Określała także część „brzuszną” oraz formę połączenia kadłuba ze skrzydłem.

Obszar przeszklenia kokpitu został wykonany przy użyciu operacji ucięcia przekrojem, w których profile i prowadnice były elementami wystającego oszklenia z nadwozia zgodnie z parametrami, wskazującymi ich styczną do powierzchni kokpitu i kadłuba. Zarys skrzydła i ogona wykonano przy użyciu operacji wyciągnięcia po ścieżce i/lub po profilach.

Na szczególną uwagę zasługują powierzchnie wygładzające (przejście skrzydła do kadłuba itp.). W tym przypadku zastosowano operację zmiennego zaokrąglenia.

Ponieważ kokpit, kadłub, skrzydło i ogon były modelowane osobno, plik bazowy został zaaplikowany do każdej jednostki złożeniowej, co pozwoliło zmniejszyć całkowitą liczbę konstrukcji i uczynić powiązania wymiarowe bardziej czytelnymi.

Zdecydowana większość elementów konstrukcyjnych tj. ramy, podłużnice, dźwigary, żebra a także panele poszycia zostały wycięte z modelu bryłowego. Model został podzielony na płaszczyzny robocze, zbudowane zgodnie z oznakowaniem i zorientowane na elementy ramy. Głównym narzędziem był zaktualizowany mechanizm geometrii referencyjnych T-FLEX CAD, który pozwala elastycznie konfigurować aktualizację fragmentu, gdy zmieniają się elementy nadrzędne, które ją definiują.

Pomimo faktu, że projekt zawiera m.in. tłoczone, frezowane i kompozytowe elementy ramy, sekwencja ich modelowania była podobna, a mianowicie:

- wycinanie z modelu układu korpusu bazowego;

- przejścia promieniowe (dla części tłoczonych);

- tworzenie głównej grubości części;

- płaszczyzny do pozycjonowania głównych otworów i wycięć;

- podcięcia uzyskane przez przejście narzędzia (dla części frezowanych);

- dodawanie lub poprawianie wcześniej ułożonych ścieżek, które definiują zarysy podłużnic i dźwigarów, tworząc odniesienia do nich we fragmentach;

- dokładne pozycjonowanie miejsc pod łączenia;

- znakowanie łączników za pomocą płaszczyzn pomocniczych i rzutowania;

- wykonanie otworów pod łączniki;

- obliczenia z wykorzystaniem analizy T-FLEX;

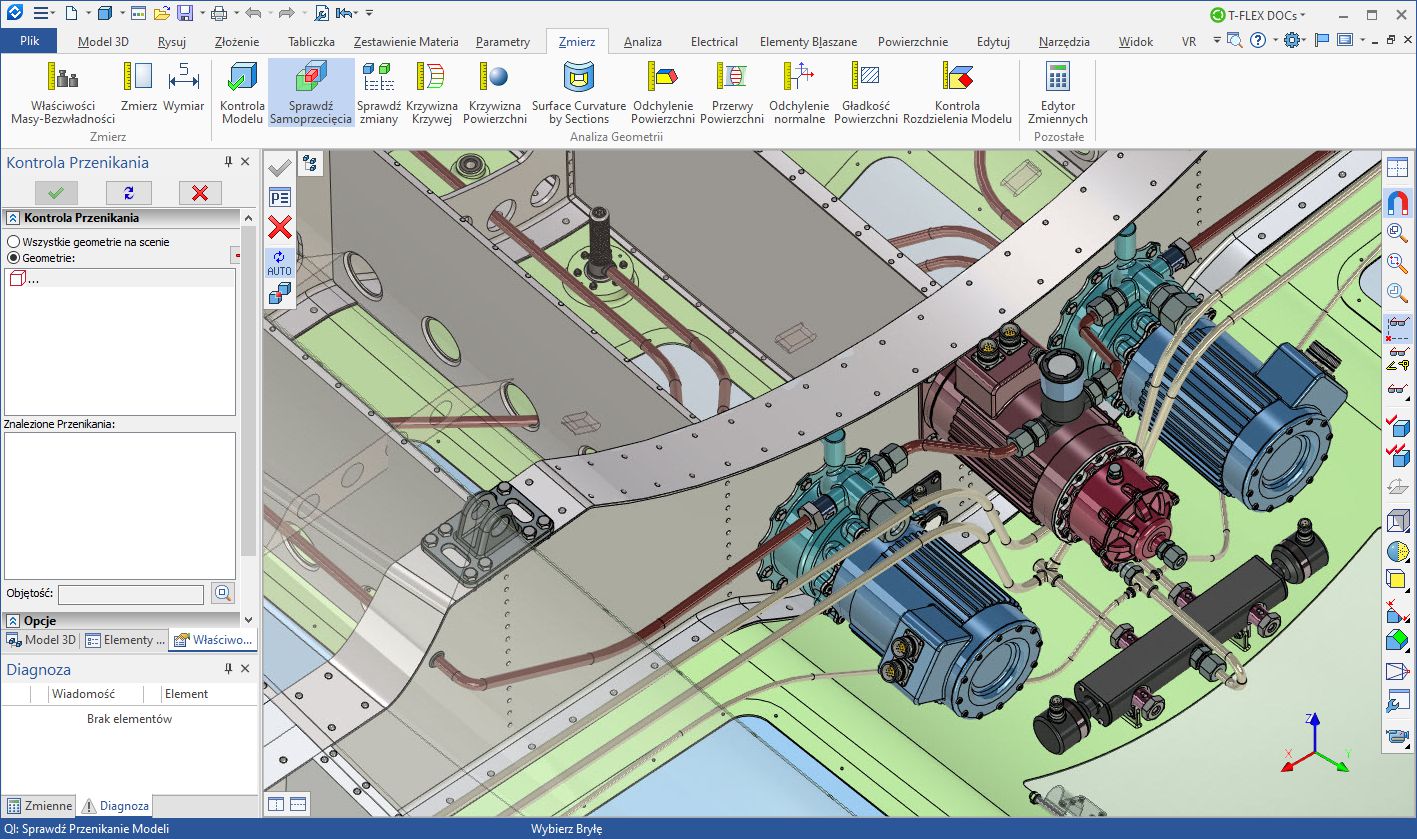

- sprawdzanie luzów i kolizji w złożeniu itp.

W ten sposób powstała kompletna rama samolotu. Ponadto dodano elementy łączące (nity, listwy itp.), A także panele nośne. Dzięki odpowiedniemu mechanizmowi parametryzacji – prace nad połączeniami o podobnej konstrukcji zostały przeprowadzone stosunkowo szybko, niektóre parametry w trakcie modelowania się zmieniły, po czym łącznik został automatycznie przebudowany, aby pasował do geometrii ramy.

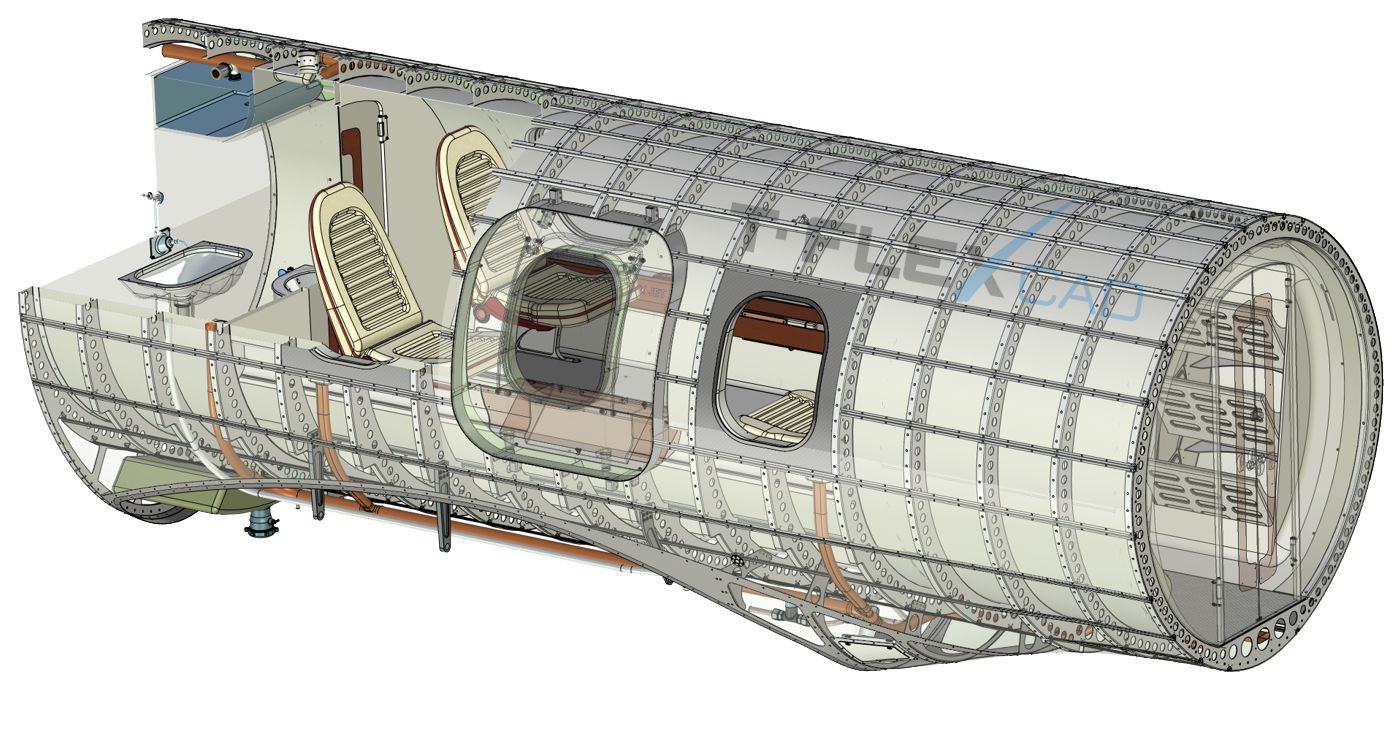

Główne elementy i mechanizmy zostały zamontowane na przygotowanych powierzchniach, określając w szczególności okablowanie układów paliwowych, hydraulicznych, wentylacyjnych a także systemu przeciwoblodzeniowego. Stopniowo do kokpitu dodawano jednostki elektryczne, radar, fotele pilotów, elementy wewnętrznego poszycia i wnętrza oraz sprzęt oświetleniowy.

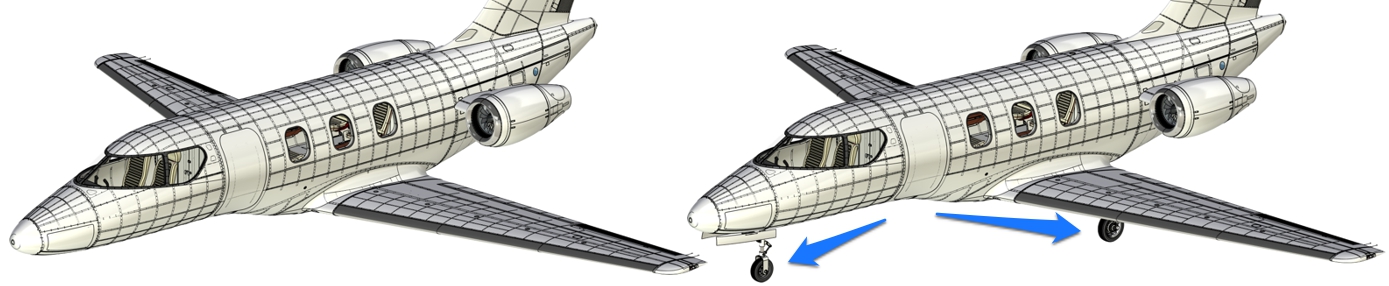

Wnętrze kadłuba zostało zamodelowane z kabiną, łazienką, w tylnej części zainstalowano zbiornik materiałów eksploatacyjnych z pompami wspomagającymi i filtrami, lodówkę, bloki zaworów itp. W końcu uformowano środkową sekcję a podwozie zostało utworzone z opcjami pozycji wstępnie ustalonymi za pomocą zmiennych (schowane, wypuszczone itp.). W trakcie pracy niektóre elementy instalacyjne zostały dostosowane w kontekście zespołu w celu optymalnego rozmieszczenia głównych węzłów.

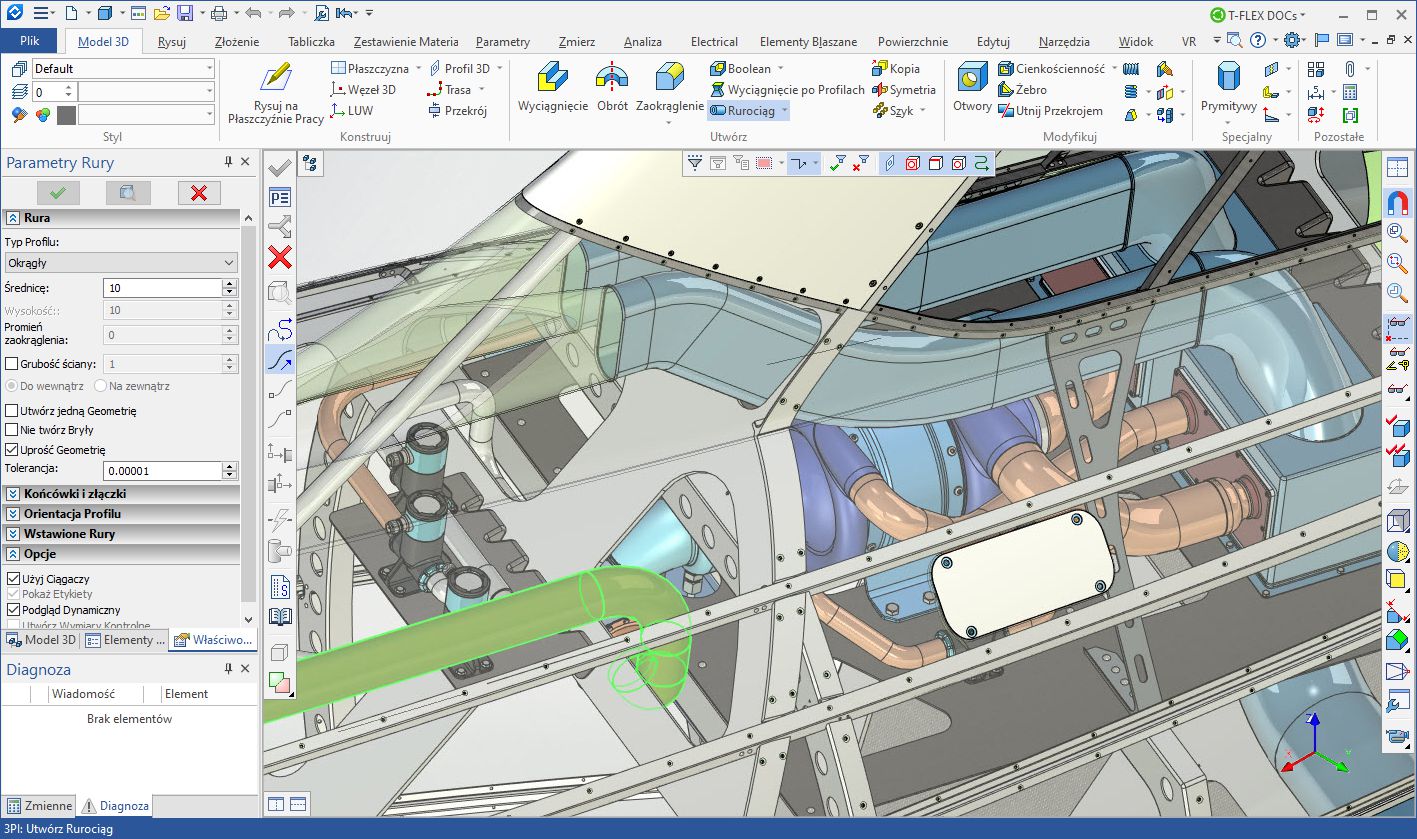

Szczególną uwagę zwrócono na punkty połączeń każdego z systemów rurowych. Dla każdej części samolotu zostały one obliczone z wyprzedzeniem i oznaczone zewnętrznymi węzłami 3D, tak że na przykład rura wylotu gorącego powietrza z silnika – kierowała się dokładnie do punktu połączenia z zaworami układu wentylacji/odladzania w części tylnej.

Ponadto niektóre rurociągi były wykonywane bezpośrednio. W tym samym czasie zamontowano powiązane elementy tj. kołnierze, złączki np. różnego typu zawory systemu odwadniającego.

Wszystkie prace związane z orurowaniem przeprowadzono w kontekście złożenia za pomocą nowego (zmodyfikowanego) mechanizmu układania tras, a także z wykorzystaniem wstępnie przygotowanych węzłów we wspornikach montażowych.

Po utworzeniu ramy, zainstalowaniu głównych elementów i ułożeniu rurociągów rozpoczęto prace nad bardziej szczegółowym montażem: zainstalowano sprzęt sygnalizacji świetlnej (z punktami połączeń), zainstalowano różne listwy, wsporniki okablowania, mechanizmy otwierania drzwi itp.

Iluminatory początkowo oznaczono w pliku kadłuba, po czym rzutowano je na podstawową geometrię i odejmowano od niej przez wyciągnięcia, będąc w kontekście złożenia nowego pliku. Ponieważ iluminator składa się z „zagnieżdżonych” warstw (szkło, uszczelki itp.), wystarczyło użyć opcji polecenia cienkościenność, aby zmodyfikować wynik operacji boolean, a następnie otrzymać gotowe fragmenty przyszłego złożenia. Następnie fragmenty zostały zmodyfikowane, odjęto objętość wewnętrzną, wykonano otwory, przypisano materiał itp.

W przybliżeniu w tym samym scenariuszu modelowano drzwi wejściowe i wyjście awaryjne.

Na szczególną uwagę zasługuje modelowanie mechanizacji skrzydeł. W celu prawidłowego ustawienia klapy, lotek, sterów – konieczne było prawidłowe przeniesienie obliczonych punktów instalacji z pliku bazowego. Ponieważ jednak wszystkie elementy mechanizacji pierwszego poziomu są również zespołami, najpierw stworzono osobny plik znaczników dla każdej jednostki mechanizacji, na przykład klapę, w której węzły instalacyjne zostały przeniesione z fragmentów przez wspólny plik znaczników jako geometria odniesienia, a inne elementy tej klapy były już zorientowane, takie jak np. obracanie serwa. W rezultacie klapa została wymodelowana w przygotowanym środowisku.

Jeśli klapy zostały wykonane w tradycyjnym stylu z aluminiowymi prętami i żebrami, wówczas stery i lotki były wykonane z materiałów kompozytowych ze specjalnym wypełniaczem o strukturze plastra miodu. Warstwę takiego wypełniacza utworzono w następujący sposób: szkic komórki został wyciągnięty i „zwielokrotniony” przez szyk liniowy, a powstały korpus utworzył część wspólną z geometrią steru.

Liczne włazy dostępowe w dolnych panelach skrzydła zostały zaprojektowane przy użyciu występów profili na ścianach w kontekście złożenia skrzydła.

Występy profilowe wykorzystano również przy projektowaniu otworów wlotów powietrza do systemu wentylacyjnego. Dysze wlotowe samych wlotów powietrza zostały zaprojektowane przy użyciu polecenia wyciągnięcia wzdłuż ścieżki – począwszy od otworów w obudowie do kołnierzy wymienników ciepła.

Łącznik został wstawiony w trzech etapach dla każdej części samolotu za pomocą wstawki łączników nitowych o podstawowej konstrukcji typu: wstaw śruby i elementy złączne węzłów i mechanizmów oraz zakryj wkładkę mocującą. Zastosowanie elementów bryłowych nie tylko zwiększyło wygodę lokowania elementów złącznych, ale także wpłynęło na szybkość pracy.

Wszystkie te czynności wykonano sekwencyjnie dla każdej części samolotu, co było zgodne z plikiem bazowym. Następnie kokpit, kadłub, skrzydła, ogon i silniki z ramami zostały ostatecznie połączone w jeden zespół.

Wszystkie węzły i mechanizmy samolotu, mające kilka pozycji, były układane na ich warstwie funkcjonalnej lub połączone ze zmiennymi, które były również wyświetlane w ogólnym złożeniu. Dzięki temu możliwe jest na przykład otwieranie drzwi z zespołu ogólnego, wypuszczanie podwozia lub zmiana koloru poszycia.

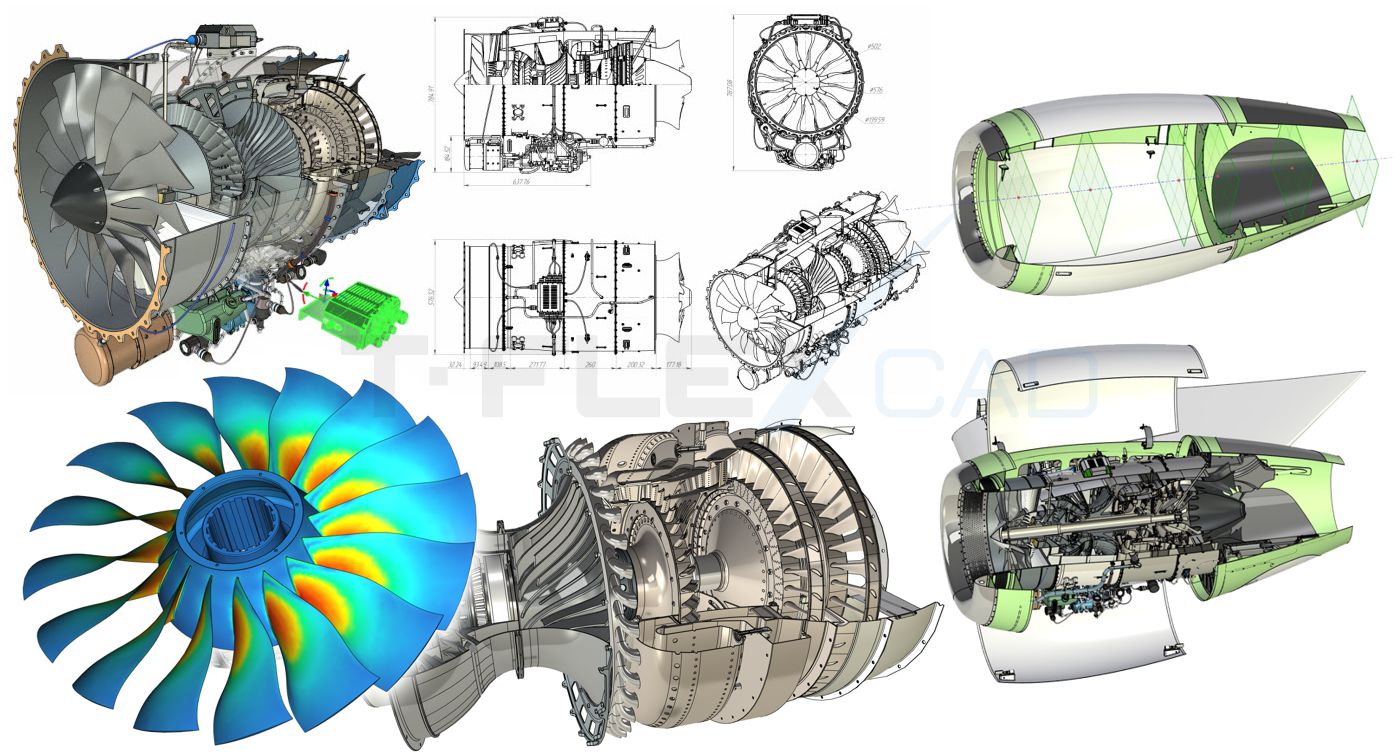

Wygoda użycia wielu mechanizmów, duża wydajność i szybkość pracy oraz ogólna funkcjonalności systemu T-FLEX CAD przyczyniły się do tego, że konstrukcja całego samolotu zajęła około 40 tygodni (nie licząc silników nad którymi praca trwała dodatkowe 6 tygodni). Finalny model samolotu zawiera około 50 tysięcy części.

Szczegółowa konstrukcja całego silnika wraz z pylonem trwała ok. 6 tygodni. Sam pojedynczy silnik zawiera ok. 5 000 szczegółowo zamodelowanych części.

Wydajność graficzna T-FLEX CAD i szczegółowość wyświetlania bez żadnych aktywnych uproszczeń, tak dużego oraz skomplikowanego złożenia jest do zaobserwowania na filmie:

Wyświetlanie modelu w T-FLEX VR

T-FLEX VR to aplikacja typu add-on dla T-FLEX CAD, która pozwala na pracę z modelem 3D w przestrzeni wirtualnej. Ważne jest, aby zrozumieć, że model oglądany przez użytkownika w przestrzeni VR nie jest kopią modelu CAD 3D, ale tym samym modelem 3D. Dzięki temu użytkownicy T-FLEX VR mają unikalny zestaw poleceń, dostępny tylko przy pełnej integracji VR i CAD tj. na przykład:

- Sprawdzanie działania mechanizmów. Jeśli złożenie 3D jest zbudowane przy użyciu wiązań, to użytkownik T-FLEX VR może „chwycić” i przesunąć elementy projektu w przestrzeni VR, tak jakby poruszał nimi w prawdziwym świecie. W takim przypadku wpływ na mechanizm jest symulowany, tak jakby odpowiednia siła została przyłożona do wybranego punktu części.

- Manipulatory – to specjalne obiekty modelu T-FLEX CAD 3D, które umożliwiają zmianę wartości zmiennych T-FLEX CAD, a tym samym zmianę geometrii części i złożeń. Użytkownicy T-FLEX VR mogą zmienić położenie tych manipulatorów, odpowiednio zmieniając model 3D. W tym przypadku VR jest całkowicie rzeczywistym narzędziem do projektowania, przenoszącym ten proces na nowy poziom technologiczny.

- Natychmiastowe włączenie trybu VR. T-FLEX VR nie wymaga specjalnego przygotowania do wyświetlania modeli 3D. Każdy model, bez względu na to, czy jest wykonany w T-FLEX CAD, czy w innym systemie CAD – możne być wyświetlony w VR – wystarczy kliknąć przycisk włączania trybu VR na pasku narzędzi.

- Dokładne pomiary oparte na geometrii. T-FLEX VR, w przeciwieństwie do innych aplikacji VR, nie działa z siatką wielokątów, ale z bezpośrednią geometrią. Dlatego pomiary wykonane przez użytkownika są w 100% dokładne. Można mierzyć długości, średnice, odległości między elementami i do elementów…

Praktyczne zastosowanie T-FLEX VR

W porównaniu z tradycyjnymi metodami przekazywania informacji graficznych, współczesny VR oferuje użytkownikowi jakościowo nowy poziom postrzegania modeli cyfrowych. Dzięki temu T-FLEX VR może być używany dosłownie na wszystkich etapach przygotowania i obsługi produktu. Zatrzymajmy się bardziej szczegółowo na poszczególnych etapach:

- Budowa i projekt. Niezwykle ważne jest, aby projektant i inżynier dokładnie zrozumieli produkt. A im bardziej skomplikowany jest produkt, tym droższe są błędy popełniane podczas jego projektowania – tym ważniejsze jest, aby projektanci i konstruktorzy mogli zobaczyć wynik swojej pracy jak najwcześniej „na żywo”. T-FLEX VR pozwala mocno zbliżyć cyfrowy prototyp produktu do projektanta.

- Wzornictwo przemysłowe. Wygląd jest integralną cechą produktu. T-FLEX VR pozwala ocenić projekt w krótkim czasie. Szczególnie przydatne jest użycie T-FLEX VR podczas pracy na dużych modelach.

- Prezentacje i wystawy. Jeśli produkty są dużych rozmiarów, to ich pokazy na imprezach i wystawach wiążą się z wysokimi kosztami logistycznymi lub są niemożliwe. W takim przypadku moduł T-FLEX VR może być idealnym rozwiązaniem, które pozwala zademonstrować szeroką gamę swoich produktów.

- Szkolenia personelu i obsługa posprzedażowa. Wytworzone produkty mogą być drogie lub niebezpieczne. Zdarza się również, że sprzęt jest produkowany w jednej lub tak małej ilości, że personel konserwujący po prostu nie ma możliwości ćwiczenia swoich działań na prawdziwym produkcie. Za pomocą T-FLEX VR można przeprowadzić szkolenie personelu, nawet zanim produkty zostaną fizycznie wyprodukowane.